QC7つ道具は、品質管理や問題解決に役立つツールの集まりです。

その中でも「パレート図」は、データを視覚化し、最も影響を与える要因を特定するための重要なツールです。

本記事では、パレート図の概要、使用方法、実際の活用例について詳しく解説します。パレート図を活用することで、効率的な問題解決が可能となります。

パレート図とは

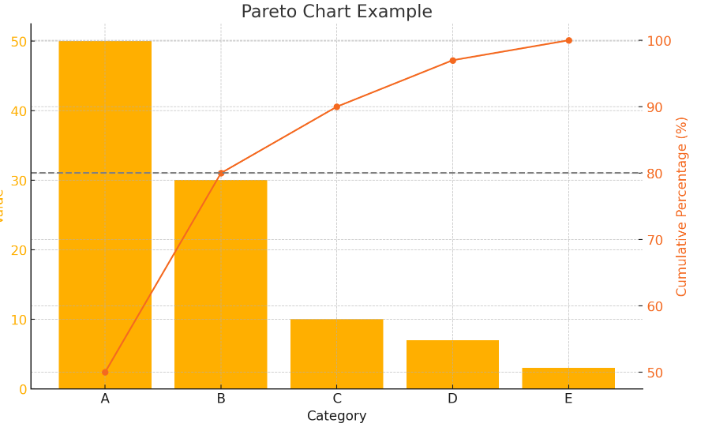

パレート図は、問題や不具合の原因を特定し、その中でも最も影響の大きい要因に焦点を当てるために使用される図表です。

この図は、イタリアの経済学者ヴィルフレド・パレートが発表した「パレートの法則」に基づいており、80%の問題が20%の要因によって引き起こされるという考え方に基づいています。

パレートの法則

パレートの法則とは、全体の大部分の問題や成果は、少数の原因や行動によって生じるという原則です。

パレート図は、この法則を視覚的に表現するためのツールで、主に品質管理や生産プロセスの改善に利用されます。

パレート図の使い方

パレート図は、データを視覚的に表現する際に特に役立ちます。

次に、パレート図の作成手順と使用方法を見ていきます。

パレート図の作成手順

パレート図を作成する際には、以下のステップを踏むことが一般的です。

パレート図の解釈

パレート図を解釈する際には、問題の大部分がどのカテゴリに集中しているかに注目します。

例えば、全体の80%の問題が数個のカテゴリに集中している場合、そのカテゴリを優先的に改善することで、効率的な問題解決が期待できます。

パレート図の活用事例

パレート図は、さまざまな分野で活用されています。以下は、その具体的な活用事例です。

製造業におけるパレート図

製造業では、不良品や故障の原因を特定し、対策を講じるためにパレート図がよく利用されます。

例えば、生産ラインで発生する不良品の原因を分析し、最も影響の大きい要因に対して改善策を実施することができます。

サービス業におけるパレート図

サービス業でも、顧客のクレームや問い合わせの分析にパレート図を使用することが一般的です。

最も多く寄せられるクレームの原因を特定し、その解決策を優先的に実施することで、顧客満足度の向上が図れます。

パレート図とQC7つ道具

パレート図はQC7つ道具の一つとして、品質管理の場で広く利用されています。

他のQC7つ道具と組み合わせて使用することで、問題の原因を深く掘り下げ、根本的な解決策を見つけることが可能です。

特に、特性要因図(フィッシュボーン図)と組み合わせることで、より効果的な問題分析が行えます。

まとめ

パレート図は、少数の要因が大多数の問題を引き起こすというパレートの法則に基づき、データを視覚的に分析するためのツールです。

QC7つ道具の一つとして、品質管理や問題解決に広く利用され、特に製造業やサービス業での活用が多いです。

パレート図を使うことで、問題の最も重要な要因に焦点を当て、効率的な改善策を実施することができます。